Automatisiertes Gussputzen entlastet Gießereimitarbeiter

Da Gießereiarbeiter in der Nachbehandlung oftmals hohen körperlichen Belastungen ausgesetzt sind und somit sich auch die Verletzungsgefahr und dadurch krankheitsbedingte Ausfallraten erhöhen können, hat die Firma Boll Automation GmbH, Kleinwallstadt, eine neuartige, innovative robotergestützte Gussputzanlage entwickelt, mit der die genannte Problematik gelöst werden kann.

Derzeit werden Gussteile in den meisten Fällen noch manuell bearbeitet, was die Gesundheit der betroffenen Mitarbeiter ernsthaft belasten kann. Durch die schweren Werkzeuge, wie Trenn- und Schleifscheiben, mit denen hier gearbeitet wird, aber auch durch herumfliegende Späne herrscht akute Verletzungsgefahr. Die Berufsgenossenschaften fordern daher, solche körperlich anstrengenden, monotonen und gesundheitsschädigenden Tätigkeiten durch Automatisierung ergonomischer zu gestalten.

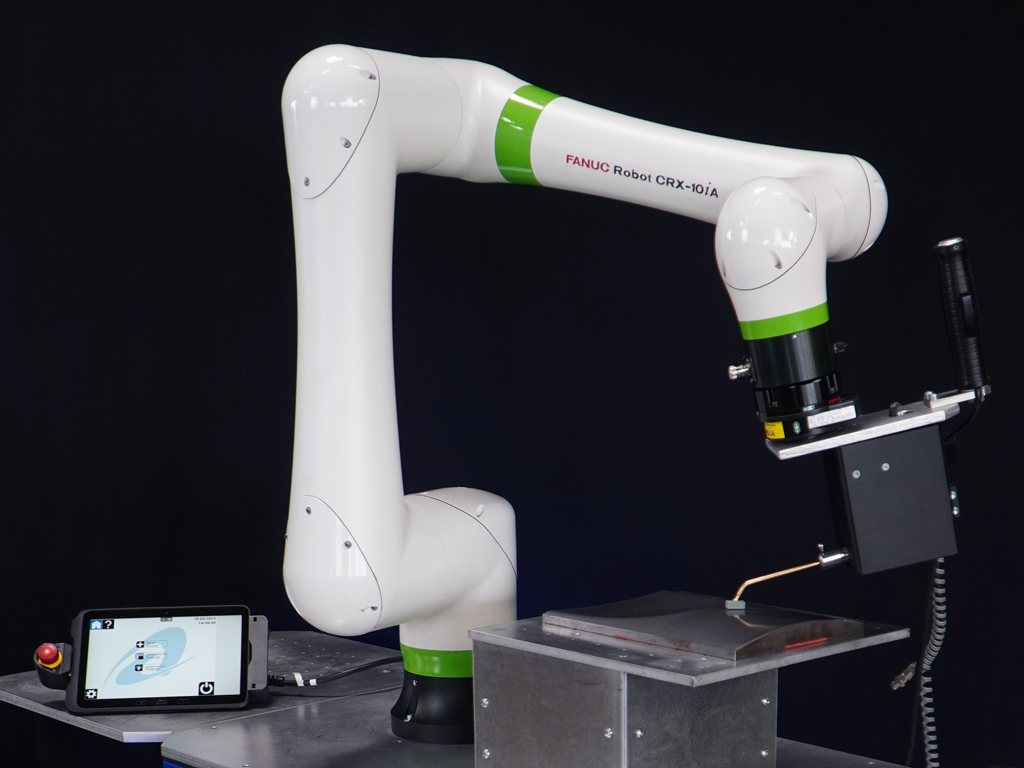

Anlage zum roboterbasierten Nachbearbeiten von Gussteilen mit vorgelagerter Konturerkennung

Die Ingenieure der Boll Automation GmbH haben für diese schwierige Aufgabe eine innovative Anlage zum roboterbasierten Nachbearbeiten von Gussteilen mit vorgelagerter Konturerkennung entwickelt. Durch eine intelligente Kombination von Robotik, Bildverarbeitung sowie Schleif- und Trennwerkzeugen entstand eine optimale und prozesssichere Lösung. Die Gussteile können, begünstigt durch eine intelligente Entgratstrategie trotz Gusstoleranzen und unterschiedlicher Gratstärken automatisiert und prozesssicher geputzt werden.

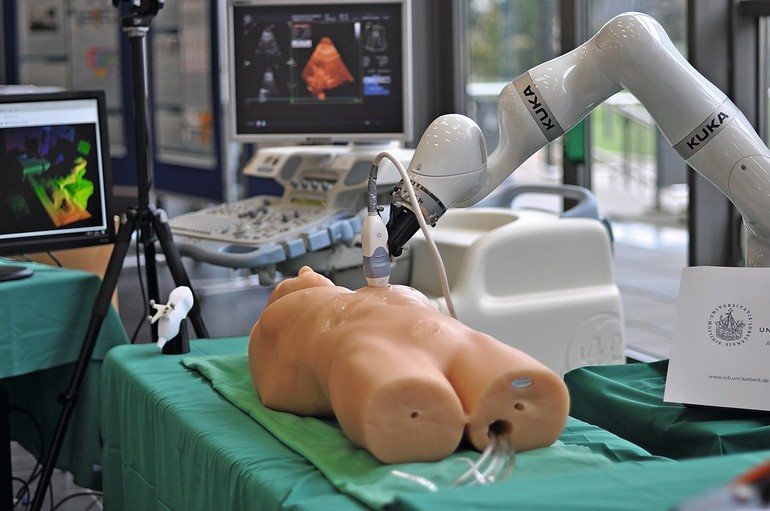

Der Entgratprozess erfolgt in zwei Teilschritten: zum einen die Vermessung und zum anderen das Putzen der Gussteile. Im ersten Schritt wird zur Bestimmung der exakten Position sowie zur Konturerkennung ein optisches Sensorsystem verwendet. Im Folgeschritt werden die Gussteile automatisch mittels Robotertechnik bearbeitet. Dabei bedient ein 6-achsiger KUKA-Knickarmroboter mehrere Bearbeitungsaggregate zum Putzen und Abschleifen der Gussgrate.

Boll Automation nutzt hierfür die Kombination aus 2-D- und 3-D-Visionstechnik sowie verschiedene Werkzeuge zum Fräsen, Trennen und Schleifen. Das Erkennen und Vermessen des gesamten Gussteils dauert dabei weniger als eine Minute. So werden schnell die genauen, vom Roboter abzufahrenden Bahnen ermittelt. Je nach Gratausbildung und -position wird dann eine optimale Entgratstrategie ausgewählt.

Hohe Sicherheitsaspekte erlauben eine optimale Arbeitsteilung zwischen Mensch und Roboter

Ein Werkzeugwechsel des Verschleißmaterials kann problemlos vom Bediener durchgeführt werden, während der Roboter das Gussteil bearbeitet. Hierbei wird besonders auf den Sicherheitsaspekt Wert gelegt, indem dafür gesorgt wird, dass der Scheibenwechsel in einer Sicherheitszone stattfindet. Selbstverständlich werden hierbei die aktuellen CE-Konformitätsrichtlinien beachtet. Damit der Bediener rechtzeitig agieren kann und verschlissene Scheiben austauschen kann, wird nach jedem Bearbeitungsprozess der aktuelle Abnutzungszustand der Scheibe innerhalb nur weniger Sekunden vermessen und daraus genau berechnet, wie viele Arbeitsvorgänge noch möglich sind, bis ein Scheibenwechsel notwendig wird.

Da im Gießereiumfeld die Umgebungen meist rau, staubig und verschmutzt sind, ist es von besonders großer Bedeutung, dass kein Schmutz die Kontakte zwischen Roboter und Werkzeug stört und der Bearbeitungsprozess damit dauerhaft mit absoluter Zuverlässigkeit ablaufen kann. Durch ein wartungsfreies, langlebiges Werkzeugsystem werden Kontakte und Werkzeuge im rauen Umfeld auf einfache Weise optimal geschützt. Auch die Auslegung der Schaltschränke ist an die hohen Temperatur-, Schmutz- und Vibrationsbelastungen des Gießereiumfeldes angepasst.

Die Visualisierung erfolgt über ein benutzerfreundliches Touch-Panel und bietet dem Bediener eine schnelle Übersicht über die gesamte Roboteranlage. Durch geringe Fehleranfälligkeit können hier Stillstandzeiten vermieden werden. Zudem werden die Mitarbeiter durch die sehr einfache Bedienoberfläche schnell und effektiv eingearbeitet und sind dadurch schon nach kurzer Zeit in der Lage, einen sicheren Umgang mit der Roboterbedienung zu pflegen.

Durch den Doppel-Wende-Positionierer wird eine optimale Arbeitsteilung zwischen Mensch und Roboter erzielt. Während der Roboter schwere Arbeiten ausführt, kann der Bediener außerhalb des Gefahrenbereiches das Nachbearbeitungsergebnis überprüfen und kleinere Nacharbeiten am Gussteil erledigen, anschließend das fertig bearbeitete Teil entnehmen und das nächste bereits dem Prozess zuführen. Somit entsteht eine ideale Aufteilung der zu erledigenden Arbeiten zwischen Mensch und Roboter, je nachdem, welche Aufgabe von welcher Seite am optimalsten ausgeführt werden kann. Diese geschickte Verteilung kann exakt auf die Taktzeiten des Betriebes angepasst werden.

Ein weiterer Zusatznutzen ist, dass die Zugänglichkeit durch das Rotieren des Gussteils sowohl für den Bediener als auch für den Roboter enorm gesteigert wird. Dadurch wird nicht nur viel Zeit gespart, sondern auch die Ergonomie des Arbeitsplatzes extrem erhöht. Der manuelle Nachkontrollprozess sowie die weiteren durchzuführenden Restarbeiten am Werkstück sind somit auf ein Minimum reduziert und weitestgehend vereinfacht.

Gleiche Ergebnisse trotz unterschiedlicher Gratstärken

Eine der wichtigsten Fragen bei der Lösungsfindung zum roboterbasierten Nachbearbeiten von Gussteilen ist: Wie können, auch im Gegensatz zur manuellen Bearbeitung, gleichbleibende Nacharbeitsergebnisse trotz unterschiedlicher Gratstärken der Gussteile erreicht werden? Die Spezialisten von Boll Automation nutzen zur Lösung des genannten Problems intelligente Sensorik, sodass der Roboter seine Arbeitsbahnen trotz unterschiedlicher Gratstärken stets taktzeitoptimiert abfahren kann. Hierbei lernt der Roboter, genau wie der Mensch es im gleichen Fall machen würde, zu sehen und zu fühlen. Das Ergebnis ist ein nach kurzer Anlernphase konstantes Resultat der Nachbearbeitung. Im Gegensatz dazu variieren die Ergebnisse bei der bisher manuell durchgeführten Nacharbeit oft enorm, abhängig von den einzelnen Mitarbeitern, aber auch deren jeweiliger Tagesform. Dieses Problem wird durch die Roboteranlage prozesssicher gelöst.

Wo bislang ein Gussteil in über 60 Minuten bearbeitet wurde, kann nunmehr in fast der Hälfte der Zeit die gleiche Arbeit, mit qualitativ hochwertigerem und absolut wiederholbarem Ergebnis verrichtet werden. Dadurch wird nicht nur eine Menge an Zeit und Geld eingespart, sondern auch der Produktionsprozess erheblich optimiert. Dies wiederum sichert die Auslieferung der Produkte an Kunden mit gleichbleibend höchster Qualität.

Der wichtigste Nutzen der innovativen Roboteranlage ist allerdings die Entlastung der Mitarbeiter von körperlich schwerer Arbeit. Somit kann mit dieser automatischen Gussputzlösung ein großer Schritt in Richtung ergonomischer Arbeitsplätze im modernen Gießereibetrieb gemacht werden.